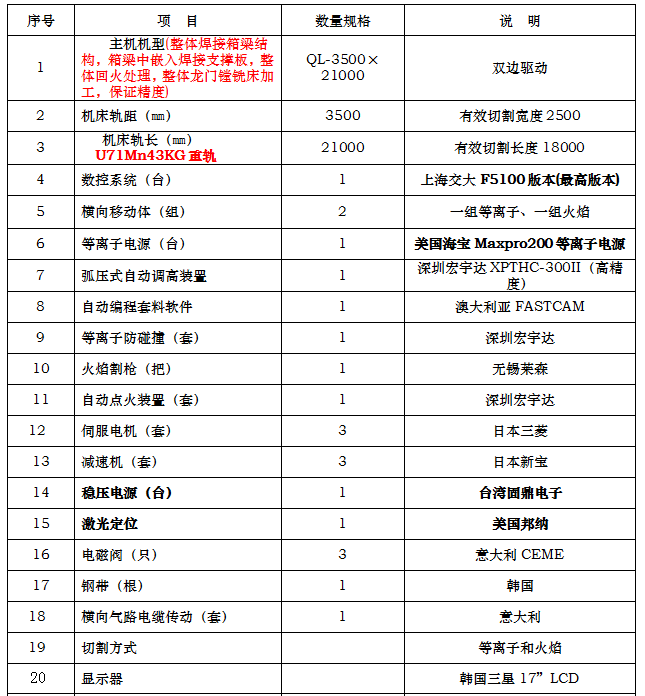

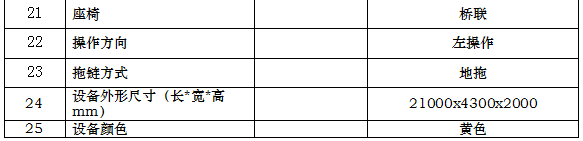

一.具 体 配 置(数控普通等离子火焰切割机)

三.设备部件详细介绍:

●数控系统(上海交大)

QL-CNC系统是上海交通大学专为切割开发的先进的数控系统。该系统的界面设计、切割速度和运动控制结合国内外的先进技术、工艺性能全面,操作方便,是切割加工中具有一定智能化的系统。

●功能和技术参数介绍

·菜单式中文图表;多级按键操作;全屏文本编辑;

·可切割任意复杂形状的工作,实时显示切割轨迹和速度;

·采用国际代码,能进行数据转换,可识别G代码的ESSI码;

·能现场修改切割代码,并能对应逐条代码显示图形段;

·可以进行矩阵排列、交错排列;可对进行缩放、旋转、横向镜像和纵像镜像;

·可对工件进行割缝补偿;

·切割中可即时加速度,可无限后退,可不带I/O前进;

·在切割停车中可实现前进、后退返回原点、透枪等功能;

·可以进行临时退出,记忆当前切割点,下次可以从记忆点进行切割;

·可以从指定的穿孔点进行切割;

·运动中实时加减速;

·运动中转角自动限速;

·I/O、速度、位置信息实时显示。

●主要硬件参数

·用于切割和运动逻辑的32路接口信号;

·2轴驱动输出,USB接口;

·17寸三星液晶显示屏。

美国海宝MAXpro200等离子电源

概述

MAXPRO200 等离子切割系统使用空气或氧气作为等离子气,实现了令人惊叹的切割速度、稳定一致的切割质量以及超长的易损件使用寿命。该系统可以自动设定较佳的切割参数并且只需一步即可控制各项参数,操作自然简便。 MAXPRO200 专为高负荷、高产能的机用及手持切割和气刨应用而设计和制造,在各类工业应用中均能提供可靠的性能。

操作参数

几乎无熔渣情况下的切割能力

– 20 mm 低碳钢

生产穿孔能力

– 32 mm 低碳钢

– 25 mm 不锈钢

切断能力

– 50 mm 低碳钢

– 44 mm 不锈钢

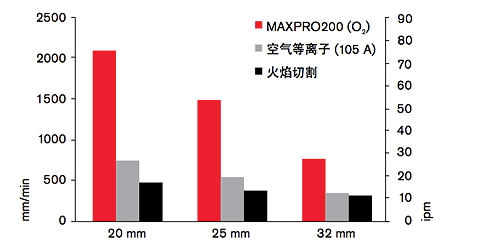

切割速度快 = 较大化生产效率

较大化生产效率

MAXPRO200 兼具切割速度快、工艺转换快的优点,较大程度地提高了生产效率。

凭借同类产品中最快的切割速度,每小时可以生产更多的零件。

按 100% 暂载率设计和制造,能够适应最严苛的生产环境。

支持自动设置、免工具电缆安装并可选配快速拆卸割炬,可在切割、气刨、机用和手持切割工艺之间快速切换。

操作简便

同类产品中最简便易用的空气和氧气等离子切割系统:易于安装、易于操作、易于获得较佳的性能。

直观的单步操作界面和自动气体控制箱可以提供一致的切割效果,而无需操作工的干预。

高级诊断功能可以简化故障检修和服务过程。

可选配串行通信端口,允许通过 CNC 控制器全面控制系统。

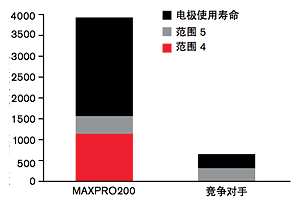

更长的易损件寿命 = 更具成本效益

12 mm 低碳钢

200 A 空气/空气,30 m 电缆

运行成本低

超长的易损件使用寿命和稳定的切割性能带来了更出色的成本效益。

功耗更低,威力更大:荣获专利的易损件设计使用更低的电流,提供业界位于前列的切割速度和稳定可靠的生产穿孔能力。

卓越的切割质量和稳定性,可以较大程度地减少成本高昂的二次加工。

包括 LongLife®、CoolFlow™、Conical Flow™ 和 TrueFlow™ 在内的先进易损件技术显著延长了易损件的使用寿命,降低了每零件成本。

性能可靠

使用与 HyPerformance® HPRXD® 系列产品同样经过实践检验的设计流程进行工程设计和测试,即使在最严苛的切割环境中也能确保出色的可靠性。

海宝系统在开发阶段经历了极为严苛的可靠性测试程序,相当于在极端运行环境下使用数年时间。

MAXPRO200 所使用的内部部件大大减少,甚至不到市场上其他系统的一半。更少的零件意味着更高的可靠性和可服务性。

启动时即会自动执行自我诊断程序并且在整个切割过程中都会持续运行该程序。

规格

输入电压 200/208 VAC,三相,50 Hz,108/104 A

220 VAC,三相,50 – 60 Hz,98 A

240 VAC,三相,60 Hz,90 A

380 VAC,三相,50 Hz,57 A

400 VAC,CE,三相,50 – 60 Hz,54 A

415 VAC,CE,三相,50 Hz,52 A

440 VAC,三相,50 – 60 Hz,49 A

480 VAC,三相,60 Hz,45 A

600 VAC,三相,60 Hz,36 A

输出电压 50 – 165 VDC

较大输出电流 200 A

额定暂载率 33 kW、40° C 条件下为 100%

工作温度 -10 °C 到 40 °C

功率因数 33 kW 输出功率下为 0.98

较大开路电压 (OCV) 360 VDC

尺寸 102 cm 高;69 cm 宽;

105 cm 长

重量 335 kg

供气

等离子气体

保护气体

供气压力

空气、氧气、氮气

空气、氮气

6.2 +/- 0.7 bar

●弧压式自动调高装置(XPTHC-300II)

>>产品特点

1、XPTHC-300弧压调高器分为XPTHC-300I和XPTHC-300II两种规格,其中,XPTHC-300I的接口和XPTHC-100的接口一样,可互换;XPTHC-300II和XPTHC-200的接口一样,可互换。

2、双速定位方式,慢速是快速的1/4,定位时,快速和慢速的切换位置可以调节。

3、具有模糊的动态穿孔功能,适用于大型等离子的大厚板的切割。对等离子的电流大小没有限制。

4、可实现高频等离子的保护帽定位,抗干扰性能更强。

5、可实现高、低电平对调高器的控制,适用性更广。

6、可直接代替老式的PTHC-II,控制性能更佳、操作更简单、调试更方便。

7、具有多种分压比配置,同样的电路,既能实现XPTHC-100的接口,也可实现XPTHC-200的接口。

>>技术参数

1、输入电压AC24V

2、驱动方式:PWM方式

3、驱动电流:1A-6A,较大功率:120W.

4、工作温度:-10∽60℃

5、控制精度::±1V∽±3V

6、割炬升降速度:1000mm/min∽4000mm/min

●自动编程套料软件

标配FastCAM自动编程和自动套料软件(专家版)

•澳大利亚FastCAM®公司的FastCAM®数控切割套料软件(32BIT Windows 专家版),集成了CAD绘图、自动套料、自动编程、切割模拟和成本计算等功能,可生成优化的NC控制码,具有公/英制输入输出。

•FastPLOT®模块提供了校验,编辑检索零件编程代码的功能。

•FastNEST®全自动套料模块,自动就位、放心距离和无限准直工具使套料工作更为轻松

•FastPATH®自动智能切割处理模块,包括与CAD的DXF/IGES文件的接口及与FastNEST®的接口,可使由CAD的DXF文件自动转换成NC码,节省了大量用人工定义路径的时间.

●伺服电机及减速机

日本三菱交流伺服系统:交流伺服电机

三菱伺服电机系列特点:

一、自动调整*高性能的实时自动调整增益。

二、高速高响应*速度响应频率较高达1KHz。

三、低振动*自适应滤波器。

减速器(日本新宝SHIMPO公司行星减速器)

1.从未有过的超静音减速机。使用斜齿轮,取代以往的直齿轮。与以往产品相比噪音降低了10%;

2.低脉动旋转顺滑。使用斜齿轮实现了低脉动顺滑的旋转。

3. 22mm的优势(D段750W时)基于设计者需求的轻便设计。角尺寸98mm(其他公司同型号120mm)。小型化的设计。有效地对应不断轻量,小型化的伺服马达;

4.组装环境优良,提供高品质产品。在洁净室组装,组装环境良好,可提供高品质产品;

5.免维护&安装自由。使用寿命长的高级润滑油,无需更换。同时,采用密闭填充构造,安装方向自由自在;

6.完善的防漏油对策。实施外壳的含浸处理、空气漏气测试等、采取完善的防漏油对策;

7.相当于IP65级防水性要求。采取防水措施,在任何环境下都能充分发挥减速机的性能。

●意大利CEME电磁阀

四.机械基本配置及技术要求

· 门架式纵向大车,双边齿轮齿条传动,横梁采用整体焊接方梁结构以加强刚性,通过整体回火消除机械应力,使得机构件的表面质量好,大大提高了其零部件安装时的精度;门架式结构保障了机器的工作精度和运行的平稳性。

· 横梁导轨采用便于调整和降低故障的高精度精磨导轨;

· 采用日本三菱交流伺服系统(含驱动器及电机)双边驱动,减速箱采用日本新宝公司产品,大大提高了机器的精度,在调整范围内保证了机器工作的良好传动性;

· 横向采用拖链装置,纵向采用滑车装置;

· 纵向导轨其工作面经平面磨床加工,保证机器运行的平缓及精度;

· 横梁上有两组移动体,一组移动体上安装等离子割炬一把;另一组移动体上安装火焰割炬一把;

· 割炬升降导向采用双圆柱直线导轨,升降行程由装在升降机构上下端的限位开关控制,以防过位造成割炬损坏;

导轨、横梁、齿条

采用U71Mn43KG重轨,经振动时效去除引力变形,控制精度为磨床精磨,上宽和齿条深度的精度控制在负5丝以内,表面硬度为HB240-270.齿条精度为7级,模数为2,中心跳动控制在负6丝以内;

电控柜;逻辑控制采用光耦隔离控制板。

分体式电器柜:现在国内的厂家所用的电器柜大多是一体式的,伺服、电路、系统都放在同一个柜子中。伺服在工作中会产生很大的干扰电波,而长时间的干扰会给系统带来很大的后遗症。如:出现蓝屏、死机等问题。虽然说同行中大多都采用了接地的方式,但是干扰其实还是存在的。而我公司分体式的设计和一体式完全不一样,把原先的一个电器柜分为伺服、电路、系统三个部分。不仅全部接地,而且全都采用光耦板隔离,保证双层屏蔽。把干扰降到实惠,较大程度的延长了系统的寿命。

接线方式:采用电路板式我公司利用集成电路模式,4块电路板分别管理供电、伺服、电路、系统,即使出现短路 也只会打坏一块板,维修也方便,免去了大量的查线工作,直接换块板就好了,从而大大加快了工作效率。

技术资料

·提供一套技术资料(包括编程手册)

·提供一套操作手册

·提供一套整机验收报告

·提供一套整机基础安装图

·提供安全操作规程一套

设备安装验收及培训

·产品完成以后,乙方通知甲方到乙方OEM生产厂内进行预验收。

·设备到甲方厂后,乙方按照甲方通知日期派员负责安装(甲方派员参与)全部调试工作,甲方协助工作。甲乙双方按“技术协议”及“行业标准”验收合格后,双方签定最终验收报告。

·培训方式:1.设备生产过程中,甲方派员(限2人)到乙方OEM厂内进行培训;

2.设备安装调试验收合格后,乙方对甲方进行现场培训。

技术服务

·设备在甲方验收合格后,乙方承诺免费为其设备无偿保修12个月,人为损坏除外,终身维修服务。

·乙方在接到甲方维修通知确认后,保证24小时内赶到甲方进行维修;

·乙方在保修期外向甲方优惠供应零配件及服务。

五.机 器 安 装 要 求

1、切割机床工作环境要求

1. 工作环境温度 -5℃-50℃

2. 相对湿度 90%无冷凝

3. 周边环境 通风,5米内无冲击

4. 电源电压 220V±5%

5. 电源频率 50Hz

6. 输入功率 机床3KW 等离子约33KW

7. 接地类型 集中直接式

2、等离子电源工作环境要求

供电电源电压允许在380VAC+-10%范围内波动,但不允许忽高忽低式频繁波动。三相电源不平衡度要≤2.5%;

供电电源的导线截面必须大于等于25mm²的要求且尽量使用国标线;

切割平台必须重复接地,接地棒的理想电阻应小于或等于3欧姆,较好是1欧姆以下;

等离子切割系统需要用户提供所用的气体和气压调节器。所使用的等离子气必须是高品质的。压力调节器应该安装在距离气体控制单元30M以内,以保证进入气体控制单元的气压在120 psi~135psi(8.3 bar~9.3 bar)范围内。

如果使用低温液态气或散装储存器储存的气体,则应使用优质的单级气体调节器来维持稳定的供气压力。如果是由高压气瓶提供气体,则应使用优质的二级气体调节器(100m³/小时)来维持稳定的供气压力。

使用Maxpro200等离子切割系统,则必须配备排气量为0.8m³/min以上的空压机、排气压力为10Bar, 同时还须配备一个容量为1m³以上的储气罐以保证气压的恒定。 所供给的压缩空气不能含有水分、油和油脂及杂质等。

长度不足 23 m 的气管,推荐的气管内径为 9.5 mm ;长度超过 23 m 的气管,推荐的气管内径为 12.5 mm。